施設にAGVを追加するための明確なパスが必要です。 自動化されたガイド車は 実証済みの結果をもたらし、米国の倉庫の35%以上がすでにAGVを使用しており、世界中のロボットオートメーションを採用している大規模な物流ハブの80%以上を使用しています。生産性の向上、安全性の向上、人件費の削減などのメリットが期待できます。 AGVは、危険な環境に適応し、長時間の運用時間を提供し、スケーラブルな自動化をサポートします。慎重な計画、堅牢な統合、およびスタッフのトレーニングは、AGVの完全な利点を実現するのに役立ちます。

AGVの一般的な利点:

精度と効率の向上

センサーを介した安全性の向上

エラー率の低下

AGV統合の準備を確保するために、施設のニーズ、ワークフロー、安全基準を評価することから始めます。

信頼できる効率的な操作のために、タスクと環境に適合する適切なAGVタイプとナビゲーション方法を選択します。

滑らかで安全なAGVムーブメントをサポートするために、明確なナビゲーションレーン、マークされた経路、安全ゾーンで施設のレイアウトを準備します。

ミドルウェアを使用してAGVをウェアハウスシステムと統合し、データフローを安全にして、タスク管理と調整を最適化します。

AGVの操作と安全性についてスタッフを徹底的に訓練し、パフォーマンスを継続的に監視して、効率を向上させ、安全性を維持します。

現在の運用と物流の要件に関する詳細情報を収集して、評価を開始する必要があります。すべての利害関係者間のコミュニケーションは重要です。ロジスティクスマネージャー、メンテナンスチーム、ITスタッフに参加して、AGVを追加することの影響を全員が理解できるようにします。建物のメンテナンス、インフラストラクチャ、およびITシステムをチェックすることにより、施設の準備を評価します。自動化中の予期しない問題を回避するために、財務および運用上のリスクを含むリスク管理戦略を評価します。

ヒント: 施設がANSI/RIA R 15.08などの安全基準に準拠していることを確認してください。安全な動作を確保するための障害、衝突回避、電磁互換に対するAGV応答をテストします。

既存のワークフローを確認して、自動化されたガイド付き車両が自動化できるタスクを特定します。繰り返しの材料の動き、安定した負荷の定期的な配信、および時間通りの配達と追跡を必要とする操作に焦点を当てます。以下の表は、さまざまな業界におけるAGVの一般的なアプリケーションを強調しています。

施設タスクカテゴリ |

説明と例 |

|---|---|

パレット処理 |

製造および流通施設でのパレットの積み込み、アンロード、スタッキング、輸送。 |

進行中の動き |

生産段階間または倉庫から生産ラインまで未完成の材料を移動します。 |

トレーラーの読み込み |

多くの場合、コンベアベルトまたはリフトを使用して、出荷のためにトレーラーに商品を積み込みます。 |

原材料の取り扱い |

原材料を受信から生産ラインに移動します。 |

完成した製品処理 |

完成品を製造から保管または配送に移動します。 |

ロールハンドリング |

製紙工場、印刷植物、鉄鋼生産者の輸送と積み重ねロール。 |

コンテナ処理 |

港湾ターミナルに海の容器を移動します。 |

けん引/引っ張りカートとトレーラー |

けん引AGVを使用してカートやトレーラーを引っ張り、複数の小さな負荷を移動します。 |

個別のイベントシミュレーションまたは効率評価ツールを使用して、AGVが施設にどのように影響するかをモデル化します。 ASRと自動化されたストレージおよび検索システムがAGVと相互作用して、効率的な材料の流れと生産性をサポートする方法を検討してください。

AGVプロジェクトの明確で測定可能な目標を設定します。スループット、労働貯蓄、投資収益率、キャッシュフロー、生産性、品質、精度、一貫性、信頼性、従業員の満足度など、主要なパフォーマンスインジケーター(KPI)を定義します。テレマティクスおよび倉庫管理システムを使用して、これらのメトリックを追跡します。定期的にビジネスケースを再訪し、自動化プロジェクトが進化するにつれて目標を更新します。

注: スタッフと技術者のためのトレーニングと技術教育は、スムーズな運用と長期的な成功に不可欠です。

これらの手順に従うことにより、施設がAGVの準備ができていること、および自動化プロジェクトが最大の効率と価値を提供することを確認します。

自動化されたガイド付き車両システムを設計するには、施設の適切なAGVタイプ、ナビゲーション方法、およびカスタム機能を選択する必要があります。慎重な計画により、AGVは運用に最大限の効率と信頼性を提供します。

特定のタスクと環境向けに設計されたいくつかのAGVタイプから選択できます。以下の表は、最も一般的なタイプのものをまとめたものです 自動ガイド車: 産業用設定で使用される

AGVタイプ |

説明 |

産業の例 |

|---|---|---|

ユニットロードAGV |

高度なナビゲーションで大型またはパレット化された負荷を処理して移動します。製造および倉庫で使用されます。 |

Amazonは、フルフィルメントセンターのユニットローダーを使用して、パレットを効率的に移動します。 |

AGVを牽引します |

重いカートやトレーラーを牽引するドライバーレス車両。複数のカートを同時に運ぶことができます。 |

Cyngnの自動タガーは、完成品を転送し、12,000〜20,000ポンドを牽引します。 |

自動ガイド付きカート(AGC) |

少量を輸送するコンパクト車。材料輸送および組立ラインの給餌に最適です。 |

ボーイングは、航空機製造のAGCを使用して、組立ラインに沿ってコンポーネントを移動します。 |

カスタムAGV |

特殊な機能と統合機能を備えた特定のニーズ向けに設計されたテーラードAGV。 |

General Motorsは、材料配達のために自動車製造に75を超えるカスタムAGVを採用しています。 |

負荷サイズ、ワークフロー、統合のニーズに基づいてAGVを選択する必要があります。固定されたルートと反復タスクの場合、AGVはAMR(自律モバイルロボット)よりも予測可能なパフォーマンスを提供します。

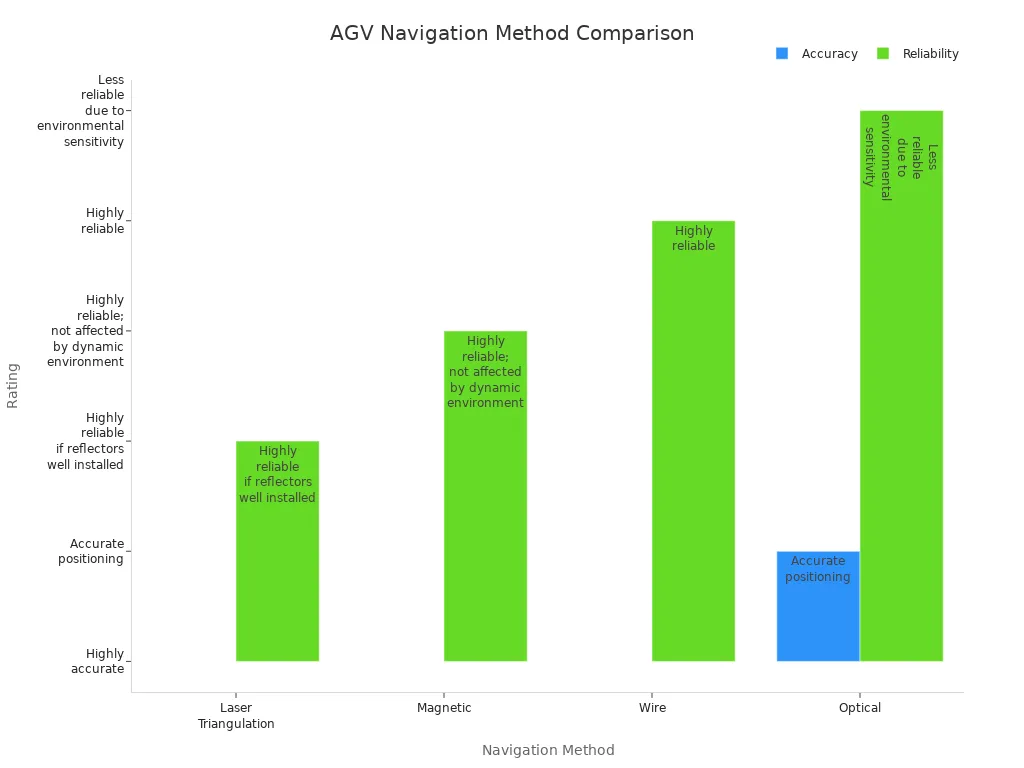

ナビゲーション技術は、AGVが施設をどのように移動するかを決定します。それぞれが独自の強みと制限を備えたいくつかの方法から選択できます。以下の表は、一般的なナビゲーションシステムを比較しています。

ナビゲーション方法 |

正確さ |

信頼性 |

重要な利点 |

重要な短所 |

|---|---|---|---|---|

レーザー三角測量(リフレクター付きのライダー) |

非常に正確です |

リフレクターが適切に設置されている場合、非常に信頼性が高くなります |

デジタルルートにより、柔軟なフリート管理が可能になります。高精度 |

リフレクターの設置は時間がかかり、費用がかかります。リフレクターレイアウトクリティカル |

磁気(電磁場、磁気ストライプ) |

非常に正確です |

信頼性が高い。動的な環境の変化の影響を受けません |

隠されたガイドワイヤー(電磁);比較的低コスト(磁気ストライプ) |

パスのインストールまたは変更が困難で破壊的。磁気ストライプは損傷を受けやすく、メンテナンスが必要です |

ワイヤ(組み込みワイヤ) |

非常に正確です |

非常に信頼できます |

シンプルで信頼できるナビゲーションの原則 |

インストールは破壊的で費用がかかります。パスの変更には、ワイヤーの再配置が必要です |

光学(ビジョンガイダンス、2Dコード) |

正確なポジショニング |

環境感受性により信頼性が低い |

柔軟でインストールしやすい。インフラストラクチャの変更は必要ありません |

照明、地面のテクスチャー、環境条件の影響を受けます。コードには定期的なメンテナンスが必要です |

レーザーおよび磁気ナビゲーション法は、高精度と信頼性を提供し、固定ルートを備えたASRSおよび自動誘導車両システムに最適です。光学システムは柔軟性を提供しますが、より多くのメンテナンスが必要になる場合があります。

AGVを調整して、ユニークな施設の要件に合わせます。カスタマイズオプションは次のとおりです。

ユニークな材料ハンドリングのためのシザーリフト、回転器、ターンテーブルなどの特殊なツール。

レーザー、磁気、または視覚誘導システムを含む適応性のあるナビゲーション技術。

ワークフローに合わせて、調整可能な負荷容量とAGVサイズ。

クリーンルームの互換性や爆発防止などの業界固有の機能。

同期操作のためのASR、製造、または組み立て管理システムとの統合。

衝突回避、緊急停止、警告灯などの安全機能の強化。

オペレーターのトレーニングを簡素化するためのユーザーフレンドリーなインターフェイス。

AI、IIOT統合、環境に優しいパワーオプションなどの高度なテクノロジー。

ヒント:カスタムAGVは、施設の環境と運用目標に合わせて、効率、安全性、生産性を最大化するのに役立ちます。

適切なAGVタイプ、ナビゲーション方法、およびカスタマイズに焦点を当てることにより、自動化されたガイド付き車両システムが、施設の信頼できるパフォーマンスとサポートの継続的な改善を確実に提供します。

AGVの動きと効率をサポートするために、施設を適応させる必要があります。 AGVガイダンスシステムに合わせたナビゲーションレーンを作成することから始めます。衝突や交通渋滞を防ぐために、Forkliftおよびその他の機器パスからAGVルートを分けます。レイアウトを計画するときに、各AGVの速度と操作性を考慮してください。 AGVパフォーマンスを最適化し、ボトルネックを最小限に抑えるために、フロアプランをアップグレードします。 AGVが独占的に機能することができるオペレーティングゾーンを指定し、他の車両からの干渉を減らします。これらのスペースをパレットや容器から避けて、AGVの住宅ベースまたは駐車場を確立します。これらの手順は、AGVの明確な経路を維持し、安全で信頼できる操作をサポートするのに役立ちます。

ガイダンステクノロジーに基づいて、AGVのナビゲーションレーンを作成します。

他の機器からAGVルートを分離します。

オペレーティングゾーンとホームベースを指定します。

AGV速度と操作性のためのフロアプランをアップグレードします。

マークパスウェイは、AGVを導き、安全性を確保するために不可欠です。 AGVナビゲーションシステムと施設環境に適したフロアテープを選択します。オプションには、可視性のための固体色のビニール、センサーベースのナビゲーション用の磁気テープ、耐久性のためのマット仕上げテープが含まれます。カラーコーディングを使用して、人間と車両の交通を分離し、明確な経路の境界を定義します。破片がAGVセンサーに干渉するのを防ぐために、マークされた経路を定期的に検査および清掃します。ナビゲーションの精度を維持するために、損傷したテープセクションを迅速に交換します。アクセシビリティとリフレッシュパスリンクをチェックして、ルーティングの問題をトラブルシューティングします。デッドロックやトラフィックの競合を避けるために、制御エリアを作成して交差点を管理します。

AGVナビゲーションに適したフロアテープを選択してください。

安全およびルートの識別にはカラーコーディングを使用します。

マークされた経路を検査して維持します。

交差点でのトラフィックを制御します。

ヒント:安全マーキングと明確な経路の定義は、事故を防ぎ、効率的なAGVの動きをサポートするのに役立ちます。

安全ゾーンを確立すると、労働者とAGVの両方が保護されます。クリアランスと安全装置の存在に基づいてAGVオペレーティングゾーンを分類します。オペレーティングゾーンには、少なくとも0.5メートルのクリアランスとアクティブな安全装置が必要です。ハザードゾーンには速度制限と可聴警告が必要です。制限付きゾーンは、訓練を受けた人員へのアクセスを制限し、緊急停止装置が必要です。混乱を避けるために、すべてのゾーンを床マーキング、標識、ライトでマークします。従業員が安全に通路を離れることができるように、エスケープルートを含めてください。 AGVには、明るい青色LEDなどの目に見える照明を装備し、労働者に警告します。 AGVの安全性についてすべての職員を訓練し、操作を開始する前に最終監査を実施します。これらの措置は、AGVと人々の明確な経路と安全な共存を保証します。

操作ゾーンの分類:操作、危険、制限、限定、および負荷転送。

安全マーキングと標識を備えたマークゾーン。

エスケープルートと目に見えるAGV照明を提供します。

打ち上げ前にスタッフと監査の安全性を列車します。

自動化されたガイド付き車両システムを倉庫管理システム(WMS)およびエンタープライズリソースプランニング(ERP)プラットフォームと接続する必要があります。この統合により、タスクの場所、選択と場所のコマンド、スケジューリングなど、各AGVに手順を送信できます。ほとんどのAGVは、これらのシステムと通信するためにAPIに依存しており、リアルタイムの調整と効率的なタスク管理を可能にします。多くのAGVサプライヤがWMS、ERP、または製造実行システム(MES)との深い統合を提供していないため、課題に遭遇する可能性があります。ハードウェアディストリビューターと典型的なOEMは、多くの場合、ロボットとフリート管理ソフトウェアを提供しますが、完全なシステム統合がありません。フルサービスのOEMはエンドツーエンドのソリューションを提供しますが、これらは硬くて費用がかかる場合があります。ミドルウェアソリューションはこれらのギャップを橋渡しし、AGV、ASRS、およびエンタープライズシステム間のシームレスな通信を可能にします。ミドルウェアはスケーラビリティもサポートするため、主要なインフラストラクチャの変更なしでさらにAGVを追加できます。

ヒント:ミドルウェアを使用して、材料の動きを在庫管理および生産スケジュールと同期させ、倉庫操作を最適化します。

AGV、ロボット、および倉庫システム間のスムーズなデータフローを確保する必要があります。 Modbus/TCPとOPC UAなどのインターフェイスプロトコルの非互換性は、データの同期を破壊する可能性があります。 WMSおよびMESとの統合により、自動タスク割り当て、リアルタイムパス計画、および共同ロボット操作が可能になります。インバウンドおよびアウトバウンドのボリューム、原材料の動き、補充など、AGV制御下のすべての倉庫の動きの詳細な設計データを定義する必要があります。複数の部門の設計承認は、複雑な統合の課題に対処し、費用のかかる混乱を回避するのに役立ちます。ダウンタイムデータをキャプチャおよび報告して、運用上の問題を迅速に特定および解決します。

AGV統合中は、システムとデータを保護することが不可欠です。ミドルウェアはリアルタイムデータを管理し、AGVとエンタープライズシステム間のアクセスを制御し、データの整合性とセキュリティを確保します。通信チャネルを確保し、認定担当者へのアクセスを制限する必要があります。ソフトウェアを定期的に更新し、システムアクティビティを監視して、不正アクセスを防ぎます。 AGVを自動化されたストレージおよび検索システム、コンベアライン、およびその他のロボットと統合するには、強力な互換性と正確な制御コマンド伝送が必要です。これらの手順は、施設で効率的で安全な、インテリジェントな運用を維持するのに役立ちます。

施設にAGVを設置およびテストするには、慎重に計画と細部への注意が必要です。自動化されたガイド付き車両がスムーズに動作し、既存のシステムと統合し、初日から信頼できるパフォーマンスを提供できるようにする必要があります。このセクションでは、セットアップ、パイロットテスト、トラブルシューティングのための重要な手順をガイドします。

AGVのために施設とインフラストラクチャを準備することから始めてください。これらの手順に従って、セットアップを成功させることを確認してください。

情報を収集し、インフラストラクチャを評価する

現在の倉庫のセットアップを評価します。倉庫管理システム、ワイヤレスネットワーク、およびシステムインターフェイスを確認してください。この評価は、適切な自動化された誘導車両を選択し、スムーズな動作に必要なアップグレードを特定するのに役立ちます。

プロセスの定義

すべての運用プロセスをマップします。リアルタイムシミュレーションまたはCADレイアウトを使用して、旅行ルート、車両のプロパティ、充電ステーションを計画します。このステップにより、AGVがワークフローにシームレスに適合することが保証されます。

実装

インストールおよびテストAGVソフトウェアの準備をします。プログラムマスターコンピューターとPLCインターフェイス。電気配線、信号ユニット、ナビゲーションリフレクターを設置して、物理的な環境を準備します。これらの準備は、AGVの強固な基盤を作成します。

オンサイトのインストールと統合

オペレーターと主要ユーザーは、AGVの操作、安全性、トラブルシューティングについてトレーニングします。機能テストを実施し、旅行パスを微調整します。 AGVをコンベアテクノロジーおよびその他の自動システムと統合して、滑らかな材料の流れを確保します。

開始操作

スタートアップ支援で試運転段階を開始します。オペレーターの懸念に対処し、品質評価を実行します。このフェーズは、問題を早期にキャッチして解決するのに役立ちます。

ヒント: 継続的なメンテナンスとサポートの計画。信頼性の高い24時間365日サポートにより、継続的なAGV操作が保証され、ダウンタイムが最小限に抑えられます。

パイロットテストは、フルスケールの展開前にAGVのパフォーマンスと信頼性を検証するのに役立ちます。あなたがすべき:

初期テストを実行して、ナビゲーションの精度と障害物の検出を確認します。

AGVと倉庫管理システム間のテスト通信。

AGVがコンベアやストレージユニットなどの他の自動化されたシステムとどのように相互作用するかを監視します。

タスクの完了時間、ルート効率、バッテリーの使用を評価します。

オペレーターからフィードバックを収集し、必要に応じてワークフローを調整します。

構造化されたパイロットフェーズを使用すると、操作に影響を与える前に問題を特定して修正できます。テレマティクスとフリート管理ソフトウェアを使用して、AGVのパフォーマンスを追跡し、使用統計を収集します。

テスト領域 |

何を確認しますか |

なぜそれが重要なのか |

|---|---|---|

ナビゲーションの精度 |

パスに続く、障害物回避 |

衝突と遅延を防ぎます |

システム通信 |

WMSおよびその他のシステムとのデータ交換 |

スムーズなタスクの実行を保証します |

タスクパフォーマンス |

速度、負荷処理、バッテリー寿命 |

運用効率を確認します |

オペレーターのフィードバック |

使いやすさ、安全性、ワークフロー統合 |

ユーザーの受け入れを改善します |

注:テスト可能な要件を設計し、潜在的な障害を予測するために、故障モードとエフェクト分析(FMEA)を使用します。このアプローチは、発生する前に欠陥を防ぐのに役立ちます。

インストールとテスト中に、課題に遭遇する可能性があります。効果的なトラブルシューティングにより、AGVが一貫した結果をもたらすことが保証されます。一般的な戦略には以下が含まれます。

パス定義をチェックして、ナビゲーションエラーまたは到達不可能な宛先を解決します。

ルーティングアクセシビリティの視覚化ツールを使用して、パスリンクでブレークを見つけます。

制御エリアを管理するための四半期の交差点のための特別な蓄積タイプを作成します。

複雑な交差点での蓄積の無効化と、トラフィックの競合を防ぐために、制御エリアの契約のタイミングを調整します。

フリートマネージャーソフトウェアまたはSCADAシステムを使用して、問題を迅速に検出および解決するリアルタイム監視。

使用統計を追跡して、繰り返しのエラーを特定し、システムのパフォーマンスを評価します。

プロジェクトを変更して、ニーズが変化するにつれて、車両ルートを追加または調整し、場所を選択/ドロップします。

ホイールやセンサーなどのAGVコンポーネントの定期的なメンテナンスのスケジュール。

ヒント: マルチブランドフリート管理プラットフォームを選択して、将来の拡張を計画します。このアプローチは、AGV艦隊を拡大するにつれて、複雑さとリスクを軽減します。

これらの手順に従うことにより、自動化されたガイド付き車両が施設とスムーズに統合されるようにします。慎重なセットアップ、徹底的なパイロットテスト、および積極的なトラブルシューティングは、信頼性が高く、効率的で安全なAGV操作を実現するのに役立ちます。

安全で効率的なAGV操作を確保するために、堅牢なトレーニングプログラムが必要です。ワークスペースを共有するシステム監督、直接オペレーター、人間の労働者など、さまざまな役割に合わせてトレーニングを調整します。運用手順、診断、トラブルシューティング、ソフトウェアインターフェイスの使用などの重要なトピックをカバーします。オンボーディングとオリエンテーションは、新入社員が高度な材料の取り扱いとAGVを理解するのに役立ちます。シミュレーションや実際のマシンの使用を含む実践的なセッション、自信と実践的なスキルを構築します。強力な安全トレーニングは、ハザードの識別、リスク評価、PPEの適切な使用、緊急対応、および安全なAGV操作に対処する必要があります。定期的なリフレッシャーコースと安全チェックは、全員を最新の状態に保ちます。 OEMが提供するトレーニングにより、特定のAGVに関する正確な指導を受けることができます。知識保持、実地のパフォーマンス、安全性の削減を追跡することにより、トレーニングの有効性を測定します。

ヒント:継続的な学習と知識共有の文化を育てて、チームを引き付けて情報を提供し続けます。

AGVを使用するときは、厳格な安全プロトコルに従う必要があります。 OSHAおよびANSI/ITSDF標準に準拠することから始めます。ハザードと制限付きゾーンを標識、ストライプ、ライトではっきりとマークします。これらのゾーンを認識し、リスクを理解するためにすべての職員を訓練します。ブラインドコーナーで可聴および視覚アラームを使用して、人間の労働者にAGVに近づいていることを警告します。衝突を防ぐために、両側の0.5メートルなどの最小のガイドパスクリアランスを維持します。認可された担当者のみが、メーカーのガイドラインに従っているため、メンテナンスまたは修理を行う必要があります。 AGVに360°の衝突回避システム、緊急停止ボタン、安全定格センサーを装備します。これらの機能は、事故を防ぎ、信頼できる操作を確保するのに役立ちます。アラートを維持したり、安全な距離を維持したり、安全装置を無効にしたりすることなど、安全な慣行を奨励します。

高度な技術と明確なコミュニケーションを活用することにより、AGVと人間の労働者間のコラボレーションを最適化できます。 AGVは360°センサーを使用して障害物を検出し、人々が近すぎるときに停止し、安全な相互作用を可能にします。リアルタイムのデータ交換は、動的なルート計画とワークフローの最適化をサポートします。人間の労働者は適応性と意思決定スキルをもたらし、AGVは反復的で肉体的に厳しいタスクを処理します。このパートナーシップは、疲労と怪我のリスクを減らします。商品から人へのワークフローなどの共同システムは、効率と精度を向上させます。 AGVを他のロボットや倉庫システムと統合すると、バランスの取れた操作とよりスマートなワークフローが作成されます。スケジュールとリアルタイムの位置データを使用して人間の動きを予測すると、AGVがルートを調整し、安全性と生産性をさらに向上させることができます。

慎重な計画と漸進的なスケーリングを使用して、Go Liveフェーズにアプローチする必要があります。オンサイトのインストールと統合から始めます。ナビゲーション環境を測定し、ネットワーク統合を完了し、すべてのシステムをテストします。 AGVの運用と安全性について従業員を訓練します。ルートをテストし、逸脱を修正することにより、ライブ操作中にAGVを微調整します。

オペレーターの起動支援で試運転段階を開始します。実地トレーニングを提供し、懸念に対処します。人員とAGVの間のスムーズな相互作用を確保します。自動化されたシステムの品質評価でこのフェーズを完了します。

起動後、継続的なサポートを維持します。必要に応じて、AGVの専門家、リモートトラブルシューティング、およびオンサイトの修理がスタッフを配置した24時間年中無休のホットラインを提供します。このサポートにより、システムは信頼性を維持し、ダウンタイムを最小限に抑えます。

起動後、AGVのパフォーマンスを綿密に監視する必要があります。製造実行システム(MES)により、車両の場所、タスクの進捗、バッテリーレベル、メンテナンスステータスへのリアルタイムの可視性が得られます。

MESプラットフォームを使用すると、ライブデータに基づいて介入、再ルーティング、および優先順位を調整できます。フリート管理システム(FMS)およびロボット制御システム(RCS)は、タスク、ルート、センサーデータを調整して、フリート操作を最適化します。

ダッシュボードを使用して、効率の改善、輸送速度、アイドル時間、バッテリー管理を追跡できます。 VDA 5050、OPC UA、MQTTなどの通信基準により、システム間の安全なデータ交換が保証されます。

ヒント:Webベースの視覚化ツールを使用してAGVとロボットをリアルタイムで監視し、問題を迅速に見つけ、操作をスムーズに実行し続けることができます。

効率と生産性を最大化するには、継続的な改善に集中する必要があります。マテリアルハンドラーの標準作業を開発し、AGVの予測可能なルートを作成します。プロセスを標準化し、役割を定義し、領域を整然と維持します。

完全な展開の前に、人工カートでAGVルートをシミュレートして、混乱を減らします。 AGVをERPおよびMESシステムと統合して、生産を同期し、リアルタイムのフィードバックを取得します。

ナビゲーションテクノロジーをアップグレードして、柔軟なルートの変更を可能にし、インフラストラクチャの変更を最小限に抑えます。パフォーマンスデータを定期的に確認し、ワークフローを調整して効率を向上させます。

注:継続的な改善により、システムはニーズの変化に適応し、長期的な価値を提供します。

AGV実装に対する構造化されたアプローチに従って、永続的なメリットを達成できます。施設の準備を評価し、ワークフローを計画し、チームが関与することから始めます。 AGVは、従業員の幸福度の向上、信頼できる運用、在庫の精度の向上などの特典を提供します。施設は、メンテナンスの低いニーズ、安定したコスト、および自動化効率の向上を報告しています。

継続的なスタッフエンゲージメントと継続的な改善に役立つことを忘れないでください。AGVの利点を最大化するのに役立ちます。今こそ、あなたの準備を評価し、施設内のAGVの完全な利点を解き放つ時です。

自動誘導車両は、センサーまたはマーカーを使用して固定ルートに従います。自動運転車は高度なナビゲーションを使用し、変化する環境に適応できます。予測可能なタスクにはAGV車両を使用します。自律的なフォークリフトとロボットは、動的操作を処理します。

APIまたはミドルウェアを使用して、自動化されたガイド付き車両をWMSまたはERPに接続できます。 AGV車両は、自動運転車と自律的なフォークリフトとデータを共有します。統合により、タスク管理と在庫の精度が向上します。

スタッフを訓練し、安全ゾーンをマークし、衝突回避システムを使用する必要があります。自動誘導車両とAGV車両は、定期的なメンテナンスが必要です。自動運転車と自律的なフォークリフトには、緊急停止ボタンと警告灯が必要です。

負荷のサイズ、ルートの複雑さ、ワークフローのニーズに基づいて自動化されたガイド付き車両を選択します。自律的なフォークリフトは、柔軟なタスクに最適です。 AGV車両は固定ルートに適しています。自動運転車は、変化する環境のための高度なナビゲーションを提供します。

センサー、ホイール、バッテリーを定期的に検査します。 AGV車両には、ソフトウェアの更新と安全チェックが必要です。自律車両と自律的なフォークリフトには、診断とキャリブレーションが必要です。予防保守により、ダウンタイムが短縮され、信頼性が向上します。