Visualizzazioni: 0 Autore: Editor del sito Tempo di pubblicazione: 2025-08-27 Origine: Sito

Desideri un percorso chiaro per l'aggiunta di AGV alla tua struttura. I veicoli guidati automatizzati offrono risultati comprovati, con oltre il 35% dei magazzini statunitensi che già utilizzano AGV e oltre l'80% degli hub logistici di grandi dimensioni che adottano l'automazione robotica. Puoi aspettarti benefici come una maggiore produttività, una maggiore sicurezza e una riduzione dei costi di manodopera. Gli AGV si adattano agli ambienti pericolosi, offrono lunghe ore operative e supportano l'automazione scalabile. Un'attenta pianificazione, una robusta integrazione e una formazione del personale ti aiutano a realizzare tutti i benefici degli AGV.

Vantaggi comuni degli AGV:

Accuratezza ed efficienza migliorate

Maggiore sicurezza attraverso i sensori

Tassi di errore ridotti

Inizia valutando le esigenze, i flussi di lavoro e gli standard di sicurezza della tua struttura per garantire la prontezza per l'integrazione AGV.

Scegli i tipi AGV giusti e i metodi di navigazione che si adattano alle attività e all'ambiente per operazioni affidabili ed efficienti.

Prepara il layout della tua struttura con corsie di navigazione chiare, percorsi contrassegnati e zone di sicurezza per supportare un movimento AGV regolare e sicuro.

Integrano AGV con i sistemi di magazzino utilizzando il middleware e il flusso di dati sicuro per ottimizzare la gestione e il coordinamento delle attività.

Formare a fondo il personale in materia di funzionamento e sicurezza AGV e monitorare continuamente le prestazioni per migliorare l'efficienza e mantenere la sicurezza.

Dovresti iniziare la valutazione raccogliendo informazioni dettagliate sulle attuali operazioni e i requisiti logistici. La comunicazione tra tutte le parti interessate è fondamentale. Coinvolgere i gestori della logistica, i team di manutenzione e il personale IT per garantire che tutti comprendano l'impatto dell'aggiunta di AGV. Valuta la prontezza della tua struttura controllando la manutenzione dell'edificio, l'infrastruttura e i sistemi IT. Valutare le strategie di gestione dei rischi, compresi i rischi finanziari e operativi, per evitare problemi imprevisti durante l'automazione.

Suggerimento: assicurarsi che la tua struttura sia conforme agli standard di sicurezza come ANSI/RIA R 15.08. Prova la risposta AGV a ostacoli, elusione delle collisioni e compatibilità elettromagnetica per garantire un funzionamento sicuro.

Rivedere i flussi di lavoro esistenti per identificare le attività che i veicoli guidati automatizzati possono automatizzare. Contra La tabella seguente evidenzia le applicazioni comuni di AGV in vari settori:

Categoria delle attività della struttura |

Descrizione ed esempi |

|---|---|

Gestione del pallet |

Caricamento, scarico, impilamento e trasporto di pallet nelle strutture di produzione e distribuzione. |

Movimento di lavoro in corso |

Spostare materiali incompiuti tra le fasi di produzione o dal magazzino alle linee di produzione. |

Caricamento del rimorchio |

Caricamento di merci sui rimorchi per la spedizione, spesso utilizzando cinture di trasportatore o ascensori. |

Gestione delle materie prime |

Spostare le materie prime dalla ricezione alle linee di produzione. |

Gestione del prodotto finito |

Spostare i prodotti finiti dalla produzione allo stoccaggio o alla spedizione. |

Gestione del rotolo |

Transportando e impilando rotoli in cartiere, impianti di stampa e produttori di acciaio. |

Gestione del contenitore |

Contenitori di mare in movimento nei terminali portuali. |

Carrelli e rimorchi di rimorchio/tiro |

Usando gli AGV di rimorchio per tirare carrelli o rimorchi, spostando più carichi più piccoli. |

Utilizzare strumenti di simulazione di eventi discreti o di valutazione dell'efficienza per modellare il modo in cui gli AGV avranno un impatto sulla tua struttura. Considera come ASRS e sistemi di archiviazione e recupero automatizzati interagiscono con gli AGV per supportare efficienti flusso di materiale e produttività.

Stabilisci obiettivi chiari e misurabili per il tuo progetto AGV. Definire gli indicatori chiave di performance (KPI) come throughput, risparmio di lavoro, ritorno sugli investimenti, flusso di cassa, produttività, qualità, accuratezza, coerenza, affidabilità e soddisfazione dei dipendenti. Utilizzare i sistemi di gestione della telematica e del magazzino per tracciare queste metriche. Riproduci regolarmente il tuo business case e aggiorna i tuoi obiettivi man mano che il tuo progetto di automazione si evolve.

Nota: la formazione e l'educazione tecnica per il personale e i tecnici sono essenziali per un funzionamento regolare e un successo a lungo termine.

Seguendo questi passaggi, assicurati che la tua struttura sia pronta per gli AGV e che il progetto di automazione offra la massima efficienza e valore.

La progettazione di sistemi di veicoli guidati automatizzati richiede di selezionare i tipi AGV giusti, i metodi di navigazione e le funzionalità personalizzate per la tua struttura. Un'attenta pianificazione garantisce che gli AGV offrano la massima efficienza e affidabilità nelle operazioni.

Puoi scegliere tra diversi tipi AGV, ciascuno progettato per attività e ambienti specifici. La tabella seguente riassume i tipi più comuni di Veicoli guidati automatizzati utilizzati in contesti industriali:

Tipo AGV |

Descrizione |

Esempio / i industriale |

|---|---|---|

AGV di carico unitario |

Gestire e spostare carichi grandi o pallettizzati con navigazione avanzata; Utilizzato nella produzione e nel deposito. |

Amazon utilizza caricatori unitari nei centri di adempimento per spostare i pallet in modo efficiente. |

Rimorchio AGVS |

Veicoli senza conducente che rimorchiano carrelli pesanti o rimorchi; in grado di trasportare contemporaneamente più carrelli. |

Il tugger automatizzato di Cyngn per trasferire prodotti finiti, rimorchiando 12.000-20.000 libbre. |

Carretti guidati automatizzati (AGC) |

Veicoli compatti che trasportano quantità minori; Ideale per il trasporto di materiali e l'alimentazione della catena di montaggio. |

Boeing utilizza AGC nella produzione di aeromobili per spostare i componenti lungo le linee di montaggio. |

AGV personalizzati |

AGV su misura progettati per esigenze specifiche con funzionalità specializzate e capacità di integrazione. |

General Motors impiega oltre 75 AGV personalizzati nella produzione automobilistica per la consegna dei materiali. |

Dovresti selezionare AGV in base alle dimensioni del carico, del flusso di lavoro e dell'integrazione. Per rotte fisse e compiti ripetitivi, gli AGV offrono prestazioni più prevedibili rispetto agli AMR (robot mobili autonomi).

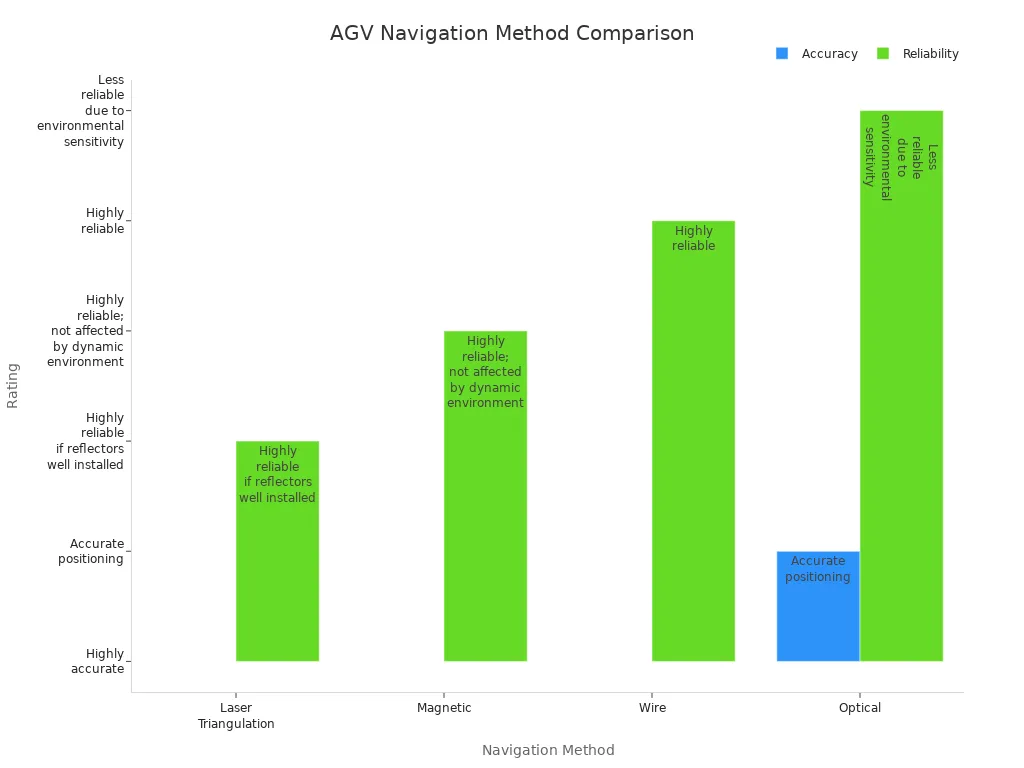

La tecnologia di navigazione determina come gli AGV si muovono attraverso la tua struttura. È possibile selezionare da diversi metodi, ciascuno con punti di forza e limitazioni unici. La tabella seguente confronta i sistemi di navigazione popolari:

Metodo di navigazione |

Precisione |

Affidabilità |

Vantaggi chiave |

Svantaggi chiave |

|---|---|---|---|---|

Triangolazione laser (lidar con riflettori) |

Altamente accurato |

Altamente affidabile se i riflettori sono ben installati |

Le rotte digitali consentono una gestione della flotta flessibile; alta precisione |

L'installazione di riflettori richiede tempo e costosa; Layout del riflettore critico |

Magnetico (campo elettromagnetico, striscia magnetica) |

Altamente accurato |

Altamente affidabile; non influenzato dai cambiamenti ambientali dinamici |

Filo guida nascosto (elettromagnetico); Costo relativamente basso (striscia magnetica) |

Difficile e dirompente l'installazione o la modifica dei percorsi; strisce magnetiche soggette a danni e richiedono manutenzione |

Filo (fili incorporati) |

Altamente accurato |

Altamente affidabile |

Principio di navigazione semplice e affidabile |

L'installazione è dirompente e costosa; Le variazioni del percorso richiedono i fili di rimodellamento |

Optical (Vision Guidance, Codice 2D) |

Posizionamento accurato |

Meno affidabile a causa della sensibilità ambientale |

Flessibile e facile da installare; Nessuna modifica dell'infrastruttura necessaria |

Colpito da illuminazione, consistenza del terreno e condizioni ambientali; richiede una manutenzione regolare per i codici |

I metodi di navigazione laser e magnetica forniscono un'elevata precisione e affidabilità, rendendoli ideali per ASRS e sistemi di veicoli guidati automatizzati con percorsi fissi. I sistemi ottici offrono flessibilità ma possono richiedere una maggiore manutenzione.

Puoi personalizzare AGV per soddisfare i requisiti della tua struttura unici. Le opzioni di personalizzazione includono:

Strumenti specializzati come sollevamenti di forbici, rotatori o giradischi per la movimentazione unica dei materiali.

Tecnologie di navigazione adattabili, inclusi sistemi laser, magnetici o guidati alla visione.

Capacità di carico regolabili e dimensioni AGV per abbinare il flusso di lavoro.

Caratteristiche specifiche del settore come la compatibilità per la camera pulita o la prova di esplosione.

Integrazione con sistemi ASRS, Manufacturing o Assembly Management per operazioni sincronizzate.

Caratteristiche di sicurezza avanzate, inclusi evitamento di collisioni, arresti di emergenza e luci di avvertimento.

Interfacce intuitive per semplificare la formazione dell'operatore.

Tecnologie avanzate come AI, integrazione IIoT e opzioni di potenza ecologiche.

Suggerimento: gli AGV personalizzati ti aiutano a massimizzare l'efficienza, la sicurezza e la produttività allineandosi con gli obiettivi ambientali e operativi della struttura.

Concentrandosi sui giusti tipi AGV, metodi di navigazione e personalizzazione, assicurati che i sistemi di veicoli guidati automatizzati offrano prestazioni affidabili e supportano un miglioramento continuo nella struttura.

È necessario adattare la tua struttura per supportare il movimento e l'efficienza AGV. Inizia creando corsie di navigazione su misura per il sistema di orientamento AGV. Separare i percorsi AGV dal carrello elevatore e altri percorsi delle attrezzature per prevenire collisioni e ingorghi. Considera la velocità e la manovrabilità di ciascun AGV durante la pianificazione del layout. Aggiorna la planimetria per ottimizzare le prestazioni AGV e ridurre al minimo i colli di bottiglia. Designare le zone operative in cui gli AGV possono funzionare esclusivamente, riducendo le interferenze dagli altri veicoli. Stabilire basi domestiche o aree di parcheggio per AGV, mantenendo questi spazi liberi da pallet e contenitori. Questi passaggi aiutano a mantenere un percorso chiaro per AGV e supportano operazioni sicure e affidabili.

Crea corsie di navigazione per AGVS basati sulla tecnologia di orientamento.

Separare i percorsi AGV da altre attrezzature.

Designare le zone operative e le basi domestiche.

Aggiorna le planimetrie per velocità AGV e manovrabilità.

La marcatura è essenziale per guidare gli AGV e garantire la sicurezza. Seleziona il giusto tipo di nastro per pavimenti per il sistema di navigazione AGV e l'ambiente delle strutture. Le opzioni includono vinile di colore solido per visibilità, nastro magnetico per navigazione a base di sensori e nastro di finitura opaca per la durata. Usa il codifica del colore per separare il traffico umano e dei veicoli e definire i limiti di percorso chiari. Ispezionare regolarmente e pulire i percorsi marcati per impedire ai detriti di interferire con i sensori AGV. Sostituire prontamente le sezioni del nastro danneggiato per mantenere l'accuratezza della navigazione. Risolvere i problemi di routing controllando l'accessibilità e i collegamenti per il percorso rinfrescante. Gestisci le intersezioni creando aree di controllo per evitare deadlock e conflitti di traffico.

Scegli un nastro da pavimento adatto per la navigazione AGV.

Utilizzare il codifica del colore per la sicurezza e l'identificazione del percorso.

Ispezionare e mantenere percorsi marcati.

Controllare il traffico agli incroci.

SUGGERIMENTO: segni di sicurezza e definizioni chiare di percorsi aiutano a prevenire incidenti e supportare un movimento AGV efficiente.

La creazione di zone di sicurezza protegge sia i lavoratori che gli AGV. Classificare le zone operative AGV in base alla presenza di dispositivo di liquidazione e sicurezza. Le zone operative richiedono almeno 0,5 metri di autorizzazione e dispositivi di sicurezza attivi. Le zone di pericolo necessitano di limiti di velocità e avvisi udibili. Le zone limitate limitano l'accesso al personale addestrato e richiedono dispositivi di arresto di emergenza. Segna tutte le zone con segni di pavimento, cartelli e luci per evitare confusione. Includi percorsi di fuga in modo che i dipendenti possano lasciare i corridoi in sicurezza. Equipaggiare gli AGV di illuminazione visibile, come LED blu brillanti, per avvisare i lavoratori. Formare tutto il personale sulla sicurezza AGV e condurre un audit finale prima di iniziare le operazioni. Queste misure garantiscono un percorso chiaro e una coesistenza sicura di AGV e persone.

Classificare le zone operative: trasferimento operativo, pericoloso, limitato, limitato e di carico.

Mark zone con segni di sicurezza e segni.

Fornire percorsi di fuga e illuminazione AGV visibile.

Formare il personale e la sicurezza dell'audit prima del lancio.

È necessario collegare i sistemi di veicoli guidati automatizzati con le piattaforme ERP (Enterprise Resource Planning) e piattaforme di pianificazione delle risorse aziendali (Enterprise Resource Planning). Questa integrazione consente di inviare istruzioni a ciascun AGV, come posizioni di attività, comandi di scelta e posizionare e pianificare. La maggior parte degli AGV si basa sulle API per comunicare con questi sistemi, consentendo il coordinamento in tempo reale e la gestione efficiente delle attività. Potresti affrontare sfide perché molti fornitori di AGV non offrono una profonda integrazione con WMS, ERP o Sistemi di esecuzione di produzione (MES). I distributori hardware e gli OEM tipici spesso forniscono robot e software di gestione della flotta ma mancano di integrazione completa del sistema. Gli OEM a servizio completo forniscono soluzioni end-to-end, ma queste possono essere rigide e costose. Le soluzioni di middleware colmano queste lacune, consentendo una comunicazione senza soluzione di continuità tra AGV, ASRS e sistemi aziendali. Middleware supporta anche la scalabilità, quindi è possibile aggiungere più AGV senza importanti modifiche alle infrastrutture.

Suggerimento: utilizzare il middleware per sincronizzare i movimenti dei materiali con i programmi di controllo dell'inventario e di produzione, ottimizzando le operazioni di deposito.

È necessario garantire un flusso di dati regolare tra AGV, robot e sistemi di magazzino. L'incompatibilità del protocollo di interfaccia, come MODBUS/TCP rispetto a OPC UA, può interrompere la sincronizzazione dei dati. L'integrazione con WMS e MES consente l'allocazione automatica delle attività, la pianificazione del percorso in tempo reale e le operazioni di robot collaborative. È necessario definire dati di progettazione dettagliati per tutti i movimenti di magazzino sotto il controllo AGV, inclusi volumi in entrata e in uscita, movimenti di materie prime e rifornimenti. Le approvazioni di progettazione multi-dipartimentale aiutano a affrontare le complesse sfide di integrazione ed evitare costose interruzioni. Acquisisci e segnala i dati di inattività per identificare e risolvere rapidamente i problemi operativi.

La protezione dei sistemi e dei dati è essenziale durante l'integrazione AGV. Middleware gestisce i dati in tempo reale e controlla l'accesso tra AGV e sistemi aziendali, garantendo l'integrità e la sicurezza dei dati. È necessario proteggere i canali di comunicazione e limitare l'accesso al personale autorizzato. Aggiorna regolarmente l'attività di software e monitora il sistema per prevenire l'accesso non autorizzato. L'integrazione di AGV con sistemi di archiviazione e recupero automatizzati, linee di trasporto e altri robot richiede una forte compatibilità e una trasmissione di comandi di controllo precisa. Questi passaggi ti aiutano a mantenere operazioni efficienti, sicure e intelligenti nella tua struttura.

L'installazione e il test degli AGV nella struttura richiedono un'attenta pianificazione e attenzione ai dettagli. È necessario assicurarsi che i veicoli guidati automatizzati funzionino senza intoppi, si integano con i sistemi esistenti e offrano prestazioni affidabili dal primo giorno. Questa sezione ti guida attraverso i passaggi essenziali per la configurazione, i test pilota e la risoluzione dei problemi.

Dovresti iniziare preparando la tua struttura e infrastruttura per AGVS. Seguire questi passaggi per garantire una configurazione riuscita:

Raccogli le informazioni e valuta l'infrastruttura

Valuta il tuo deposito IT del magazzino attuale. Controlla i sistemi di gestione del magazzino, le reti wireless e le interfacce di sistema. Questa valutazione ti aiuta a scegliere i veicoli guidati automatizzati giusti e identificare eventuali aggiornamenti necessari per un funzionamento regolare.

Definire i tuoi processi

mappare tutti i processi operativi. Utilizzare simulazioni in tempo reale o layout CAD per pianificare percorsi di viaggio, proprietà del veicolo e stazioni di ricarica. Questo passaggio garantisce che gli AGV si adattino perfettamente al flusso di lavoro.

Preparati per

l'installazione e il test del software AGV di implementazione. Programmi Master Computers e Interface PLC. Preparare l'ambiente fisico installando cablaggio elettrico, unità di segnale e riflettori di navigazione. Questi preparativi creano solide basi per i tuoi AGV.

L'installazione e l'integrazione in loco

forma i tuoi operatori e gli utenti chiave in materia di funzionamento, sicurezza e risoluzione dei problemi. Condurre test di funzionalità e percorsi di viaggio di perfezionamento. Integrare AGV con la tecnologia del trasporto e altri sistemi automatizzati per garantire un flusso di materiale liscio.

Inizia l'operazione

Inizia la fase di messa in servizio con l'assistenza di avvio. Affrontare qualsiasi problema di operatore e eseguire valutazioni di qualità. Questa fase ti aiuta a catturare e risolvere i problemi in anticipo.

Suggerimento: pianificare la manutenzione e il supporto in corso. Il supporto affidabile 24 ore su 24, 7 giorni su 7 garantisce il funzionamento continuo AGV e riduce al minimo i tempi di fermo.

Il test pilota ti aiuta a convalidare le prestazioni e l'affidabilità degli AGV prima della distribuzione su vasta scala. Dovresti:

Eseguire i test iniziali per verificare l'accuratezza della navigazione e il rilevamento degli ostacoli.

Prova la comunicazione tra AGV e sistemi di gestione del magazzino.

Monitorare il modo in cui gli AGV interagiscono con altri sistemi automatizzati, come trasportatori o unità di archiviazione.

Valuta i tempi di completamento dell'attività, l'efficienza del percorso e l'utilizzo della batteria.

Raccogli feedback dagli operatori e regola i flussi di lavoro secondo necessità.

Una fase pilota strutturata ti consente di identificare e risolvere i problemi prima che incidono sulle operazioni. Utilizzare il software di telematica e di gestione della flotta per tenere traccia delle prestazioni AGV e raccogliere statistiche sull'utilizzo.

Area di prova |

Cosa controllare |

Perché è importante |

|---|---|---|

Precisione di navigazione |

Percorso seguente, evitamento degli ostacoli |

Impedisce collisioni e ritardi |

Comunicazione del sistema |

Scambio di dati con WMS e altri sistemi |

Garantisce un'esecuzione fluida delle attività |

Prestazioni dell'attività |

Velocità, movimentazione del carico, durata della batteria |

Conferma l'efficienza operativa |

Feedback dell'operatore |

Facilità d'uso, sicurezza, integrazione del flusso di lavoro |

Migliora l'accettazione degli utenti |

Nota: progettare requisiti verificabili e utilizzare la modalità di errore e l'analisi degli effetti (FMEA) per prevedere potenziali guasti. Questo approccio ti aiuta a prevenire difetti prima che si verifichino.

Durante l'installazione e i test, è possibile affrontare sfide. La risoluzione efficace dei problemi garantisce che i tuoi AGV offrano risultati coerenti. Le strategie comuni includono:

Controllo delle definizioni del percorso per risolvere errori di navigazione o destinazioni irraggiungibili.

Utilizzo degli strumenti di visualizzazione dell'accessibilità del routing per individuare le rotture nei collegamenti del percorso.

Creazione di tipi di accumulo speciali per le intersezioni a quarto da vicino per gestire le aree di controllo.

Disabilitazione dell'accumulo di incroci complessi e di adeguamento dell'area di controllo TEMINGLIZIONI DI CAMPIO PER SREVIGUARE I conflitti di traffico.

Monitoraggio in tempo reale con il software Fleet Manager o i sistemi SCADA per rilevare e risolvere rapidamente i problemi.

Monitoraggio delle statistiche di utilizzo per identificare errori ricorrenti e valutare le prestazioni del sistema.

Modifica dei progetti per aggiungere o regolare i percorsi dei veicoli e scegliere le posizioni quando le tue esigenze cambiano.

Pianificazione della manutenzione regolare per componenti AGV come ruote e sensori.

Suggerimento: pianificare la futura espansione scegliendo piattaforme di gestione della flotta multi-marchio. Questo approccio riduce la complessità e il rischio mentre aumenti la tua flotta AGV.

Seguendo questi passaggi, si assicura che i veicoli guidati automatizzati si integrino senza intoppi con la tua struttura. Configurazione attenta, test pilota approfonditi e risoluzione proattiva dei problemi ti aiutano a ottenere operazioni AGV affidabili, efficienti e sicure.

È necessario un solido programma di formazione per garantire un'operazione AGV sicura ed efficiente. Stupra la formazione a ruoli diversi, come sorveglianti di sistema, operatori diretti e lavoratori umani che condividono l'area di lavoro. Coprire argomenti essenziali come procedure operative, diagnostica, risoluzione dei problemi e utilizzo dell'interfaccia software. L'onboarding e l'orientamento aiutano i nuovi dipendenti a comprendere la gestione e gli AGV dei materiali avanzati. Sessioni pratiche, comprese simulazioni o uso reale della macchina, costruiscono fiducia e abilità pratiche. La forte formazione sulla sicurezza dovrebbe affrontare l'identificazione dei pericoli, la valutazione del rischio, l'uso corretto di DPI, la risposta alle emergenze e il funzionamento di AGV sicuro. Corsi di aggiornamento regolari e controlli di sicurezza mantengono tutti aggiornati. La formazione fornita da OEM ti assicura di ricevere istruzioni accurate su AGV specifici. Misurare l'efficacia della formazione monitorando la conservazione della conoscenza, le prestazioni sul lavoro e le riduzioni degli incidenti di sicurezza.

Suggerimento: favorire una cultura dell'apprendimento continuo e della condivisione delle conoscenze per mantenere il tuo team coinvolto e informato.

È necessario seguire rigorosi protocolli di sicurezza quando si lavora con AGV. Inizia rispettando gli standard OSHA e ANSI/ITSDF. Segnare chiaramente le zone pericolose e limitate con segni, strisce e luci. Allena tutto il personale a riconoscere queste zone e comprendere i rischi. Usa allarmi udibili e visivi negli angoli ciechi per avvisare i lavoratori umani di avvicinarsi agli AGV. Mantenere le autorizzazioni minime di guida, come 0,5 metri su entrambi i lati, per prevenire le collisioni. Solo il personale autorizzato deve eseguire manutenzione o riparazioni, seguendo sempre le linee guida del produttore. Equipaggiare gli AGV con sistemi di evitamento delle collisioni a 360 °, pulsanti di arresto di emergenza e sensori classificati in sicurezza. Queste funzionalità aiutano a prevenire incidenti e garantire un funzionamento affidabile. Incoraggiare pratiche sicure, come rimanere vigili, mantenere distanze sicure e non aver mai prevalente dispositivi di sicurezza.

Puoi ottimizzare la collaborazione tra AGV e lavoratori umani sfruttando la tecnologia avanzata e una comunicazione chiara. Gli AGV utilizzano sensori a 360 ° per rilevare ostacoli e fermarsi quando le persone sono troppo vicine, consentendo un'interazione sicura. Lo scambio di dati in tempo reale supporta la pianificazione dinamica del percorso e l'ottimizzazione del flusso di lavoro. I lavoratori umani portano capacità di adattabilità e decisioni, mentre gli AGV gestiscono compiti ripetitivi e fisicamente impegnativi. Questa partnership riduce il rischio di affaticamento e lesioni. I sistemi collaborativi, come i flussi di lavoro da merci a persona, migliorano l'efficienza e l'accuratezza. L'integrazione di AGV con altri robot e sistemi di magazzino crea operazioni bilanciate e flussi di lavoro più intelligenti. Prevedere il movimento umano utilizzando gli orari e i dati sulla posizione in tempo reale consente agli AGV di regolare i percorsi, migliorando ulteriormente la sicurezza e la produttività.

Dovresti avvicinarti alla fase Go-Live con un'attenta pianificazione e ridimensionamento graduale. Inizia con l'installazione e l'integrazione in loco. Misurare l'ambiente di navigazione, completare l'integrazione della rete e testare tutti i sistemi. Allena i tuoi dipendenti in funzionamento e sicurezza AGV. Attivare gli AGV durante il funzionamento in diretta testando percorsi e correggendo eventuali deviazioni.

Inizia la fase di messa in servizio con l'assistenza di avvio per i tuoi operatori. Fornire formazione sul lavoro e risolvere eventuali preoccupazioni. Garantire una regolare interazione tra personale e AGV. Completa questa fase con una valutazione di qualità del sistema automatizzato.

Dopo il lancio, mantenere un supporto continuo. Offri una hotline 24 ore su 24, 7 giorni su 7, gestiti da esperti AGV, risoluzione dei problemi remoti e riparazioni in loco, se necessario. Questo supporto mantiene i sistemi affidabili e minimizza i tempi di inattività.

È necessario monitorare attentamente le prestazioni AGV dopo il lancio. La produzione di sistemi di esecuzione (MES) offre visibilità in tempo reale nelle posizioni dei veicoli, progressi delle attività, livelli di batteria e stato di manutenzione.

Le piattaforme MES consentono di intervenire, reindirizzare le attività e regolare le priorità in base ai dati in diretta. Sistemi di gestione della flotta (FMS) e robot Control Systems (RCS) Coordinano compiti, percorsi e dati dei sensori per ottimizzare le operazioni della flotta.

È possibile utilizzare i dashboard per tenere traccia dei miglioramenti dell'efficienza, della velocità di trasporto, del tempo inattivo e della gestione delle batterie. Standard di comunicazione come VDA 5050, OPC UA e MQTT garantiscono uno scambio di dati sicuro tra i sistemi.

Suggerimento: utilizzare strumenti di visualizzazione basati sul Web per monitorare AGV e robot in tempo reale, aiutandoti a individuare rapidamente i problemi e mantenere le operazioni senza intoppi.

Dovresti concentrarti sul miglioramento continuo per massimizzare l'efficienza e la produttività. Sviluppare lavori standard per gestori di materiali e creare percorsi prevedibili per AGV. Standardizzare i processi, definire ruoli e mantenere le aree ordinate.

Simulare le rotte AGV con carrelli con equipaggio prima della piena distribuzione per ridurre le interruzioni. Integrano AGV con i sistemi ERP e MES per sincronizzare la produzione e ottenere un feedback in tempo reale.

Aggiornare le tecnologie di navigazione per consentire cambiamenti di percorso flessibili e ridurre al minimo le variazioni delle infrastrutture. Rivedere regolarmente i dati sulle prestazioni e regolare i flussi di lavoro per migliorare l'efficienza.

Nota: il miglioramento continuo garantisce che i sistemi si adattino alle mutevoli esigenze e alla fornitura di valore a lungo termine.

È possibile ottenere benefici duraturi seguendo un approccio strutturato all'implementazione di AGV. Inizia valutando la prontezza della tua struttura, pianificando flussi di lavoro e coinvolgendo il tuo team. Gli AGV offrono benefici come un miglioramento del benessere dei dipendenti, operazioni affidabili e una migliore accuratezza dell'inventario. Strutture riportano basse esigenze di manutenzione, costi stabili e maggiore efficienza di automazione.

Ricorda, il coinvolgimento in corso del personale e il miglioramento continuo ti aiutano a massimizzare i benefici degli AGV. Ora è il momento di valutare la tua disponibilità e sbloccare i vantaggi completi degli AGV nella tua struttura.

I veicoli guidati automatizzati seguono percorsi fissi utilizzando sensori o marcatori. I veicoli autonomi utilizzano una navigazione avanzata e possono adattarsi ai mutevoli ambienti. Utilizzi veicoli AGV per compiti prevedibili. I carrelli elevatori autonomi e i robot gestiscono operazioni dinamiche.

È possibile collegare veicoli guidati automatizzati al tuo WMS o ERP utilizzando API o middleware. I veicoli AGV condividono i dati con veicoli autonomi e carrelli elevatori autonomi. L'integrazione migliora la gestione delle attività e l'accuratezza dell'inventario.

È necessario formare il personale, contrassegnare le zone di sicurezza e utilizzare sistemi di evitamento delle collisioni. I veicoli guidati automatizzati e i veicoli AGV necessitano di manutenzione regolare. I veicoli autonomi e i carrelli elevatori autonomi richiedono pulsanti di arresto di emergenza e luci di avvertimento.

Si selezionano veicoli guidati automatizzati in base alle dimensioni del carico, alla complessità del percorso e alle esigenze del flusso di lavoro. I carrelli elevatori autonomi funzionano meglio per compiti flessibili. I veicoli AGV si adattano a percorsi fissi. I veicoli autonomi offrono una navigazione avanzata per gli ambienti mutevoli.

Ispeziona regolarmente sensori, ruote e batterie. I veicoli AGV necessitano di aggiornamenti software e controlli di sicurezza. I veicoli autonomi e i carrelli elevatori autonomi richiedono diagnostica e calibrazione. La manutenzione preventiva riduce i tempi di inattività e migliora l'affidabilità.