Wyświetlenia: 0 Autor: Edytor witryny Publikuj czas: 2025-08-27 Pochodzenie: Strona

Chcesz wyraźną ścieżkę do dodawania AGV do swojego obiektu. Zautomatyzowane pojazdy z przewodnikiem zapewniają sprawdzone wyniki, a ponad 35% amerykańskich magazynów już korzysta z AGV, a ponad 80% dużych węzłów logistycznych na całym świecie przyjmuje automatyzację robotyczną. Możesz spodziewać się korzyści, takich jak zwiększona wydajność, zwiększone bezpieczeństwo i obniżone koszty pracy. AGV dostosowują się do niebezpiecznych środowisk, oferują długie godziny operacyjne i obsługują skalowalną automatyzację. Staranne planowanie, solidne integracja i szkolenie personelu pomagają zrealizować pełne korzyści AGV.

Wspólne korzyści AGV:

Poprawa dokładności i wydajności

Zwiększone bezpieczeństwo przez czujniki

Zmniejszone wskaźniki błędów

Zacznij od oceny potrzeb, przepływów pracy i standardów bezpieczeństwa w celu zapewnienia gotowości do integracji AGV.

Wybierz odpowiednie typy AGV i metody nawigacji, które pasują do twoich zadań i środowiska do niezawodnych i wydajnych operacji.

Przygotuj układ obiektu z przezroczystymi pasami nawigacyjnymi, zaznaczonymi ścieżkami i strefami bezpieczeństwa, aby wspierać płynny i bezpieczny ruch AGV.

Zintegruj AGV z systemami magazynowymi za pomocą oprogramowania pośredniego i bezpiecznego przepływu danych, aby optymalizować zarządzanie zadaniami i koordynację.

Dokładnie przeszkolić personel w zakresie działania i bezpieczeństwa AGV oraz nieustannie monitoruj wydajność w celu poprawy wydajności i utrzymania bezpieczeństwa.

Powinieneś rozpocząć ocenę od zebrania szczegółowych informacji na temat bieżących wymagań operacyjnych i logistycznych. Komunikacja między wszystkimi zainteresowanymi stronami ma kluczowe znaczenie. Zaangażuj menedżerów logistyki, zespoły konserwacyjne i personel IT, aby wszyscy rozumieją wpływ dodania AGV. Oceń gotowość swojego obiektu, sprawdzając konserwację budynków, infrastrukturę i systemy informatyczne. Oceń strategie zarządzania ryzykiem, w tym ryzyko finansowe i operacyjne, aby uniknąć nieoczekiwanych problemów podczas automatyzacji.

Wskazówka: Upewnij się, że Twój obiekt jest zgodny ze standardami bezpieczeństwa, takimi jak ANSI/RIA R 15.08. Przetestuj odpowiedź AGV na przeszkody, unikanie kolizji i kompatybilność elektromagnetyczną, aby zapewnić bezpieczne działanie.

Przejrzyj istniejące przepływy pracy w celu zidentyfikowania zadań, które mogą zautomatyzować zautomatyzowane pojazdy z przewodnikiem. Skoncentruj się na powtarzalnym ruchu materiałowym, regularnym dostarczaniu stabilnych obciążeń i operacjach wymagających dostawy i śledzenia na czas. Poniższa tabela podkreśla wspólne zastosowania AGV w różnych branżach:

Kategoria zadań obiektu |

Opis i przykłady |

|---|---|

Obsługa palet |

Ładowanie, rozładowywanie, układanie i transport palet w obiektach produkcyjnych i dystrybucyjnych. |

Ruch w toku |

Przenoszenie niedokończonych materiałów między etapami produkcyjnymi lub od magazynu do linii produkcyjnych. |

Ładowanie przyczepy |

Ładowanie towarów do przyczep do wysyłki, często używając przenośników lub wind. |

Obsługa surowców |

Przenoszenie surowców od odbierania do linii produkcyjnych. |

Zakończona obsługa produktów |

Przenoszenie gotowych towarów z produkcji do przechowywania lub wysyłki. |

Obsługa rolki |

Transportowanie i układanie bułek w papierowych młynach, drukowaniu i producentach stali. |

Obsługa kontenerów |

Poruszające się pojemniki morskie w terminalach portowych. |

Holowanie/ciągnięcie wózków i przyczepy |

Używanie holowania AGV do ciągnięcia wózków lub przyczep, przesuwanie wielu mniejszych obciążeń. |

Skorzystaj z dyskretnych narzędzi do symulacji zdarzeń lub oceny wydajności, aby modelować, w jaki sposób AGV wpływają na Twój obiekt. Zastanów się, w jaki sposób ASR i zautomatyzowane systemy przechowywania i pobierania oddziałują z AGV w celu obsługi wydajnego przepływu materiałów i wydajności.

Ustaw jasne, mierzalne cele dla projektu AGV. Zdefiniuj kluczowe wskaźniki wydajności (KPI), takie jak przepustowość, oszczędności pracy, zwrot z inwestycji, przepływy pieniężne, wydajność, jakość, dokładność, spójność, niezawodność i zadowolenie pracowników. Użyj systemów zarządzania telematyką i magazynami do śledzenia tych wskaźników. Regularnie powtarzaj swój uzasadnienie biznesowe i aktualizuj swoje cele w miarę ewolucji projektu automatyzacji.

Uwaga: Szkolenie i edukacja techniczna dla pracowników i techników są niezbędne do sprawnego działania i długoterminowego sukcesu.

Postępując zgodnie z tymi krokami, upewniasz się, że Twój obiekt jest gotowy na AGV, a projekt automatyzacji zapewnia maksymalną wydajność i wartość.

Projektowanie zautomatyzowanych systemów pojazdów z przewodnikiem wymaga wybrania odpowiednich typów AGV, metod nawigacji i niestandardowych funkcji dla Twojego obiektu. Staranne planowanie zapewnia, że AGV zapewniają maksymalną wydajność i niezawodność w twoich operacjach.

Możesz wybierać spośród kilku typów AGV, każdy zaprojektowany do określonych zadań i środowisk. Poniższa tabela podsumowuje najczęstsze typy Zautomatyzowane pojazdy z przewodnikiem wykorzystywane w warunkach przemysłowych:

Typ AGV |

Opis |

Przykłady przemysłowe (y) |

|---|---|---|

AGV obciążenia jednostkowego |

Obsługa i przesuń duże lub paletyzowane obciążenia za pomocą zaawansowanej nawigacji; stosowany w produkcji i magazynowaniu. |

Amazon używa ładowarek jednostkowych w centrach realizacji do wydajnego przemieszczania palet. |

Holowanie agV |

Pojazdy bez kierowcy, które holują ciężkie wózki lub przyczepy; zdolne do ciągnięcia wielu wózków jednocześnie. |

Zautomatyzowany Tugger Cyngn do przenoszenia gotowych towarów, holując 12 000-20 000 funtów. |

Zautomatyzowane wózki z przewodnikiem (AGC) |

Kompaktowe pojazdy transportujące mniejsze ilości; Idealny do karmienia transportu materiałowego i linii montażowej. |

Boeing wykorzystuje AGC w produkcji samolotów do przenoszenia komponentów wzdłuż linii montażowych. |

Niestandardowe AGV |

Dostosowane AGV zaprojektowane do określonych potrzeb o specjalistycznych funkcjach i możliwościach integracji. |

General Motors zatrudnia ponad 75 niestandardowych AGV w produkcji motoryzacyjnej do dostarczania materiałów. |

Powinieneś wybrać AGV na podstawie potrzeb obciążenia, przepływu pracy i potrzeb integracji. W przypadku stałych tras i powtarzających się zadań AGVS oferują bardziej przewidywalną wydajność niż AMR (autonomiczne roboty mobilne).

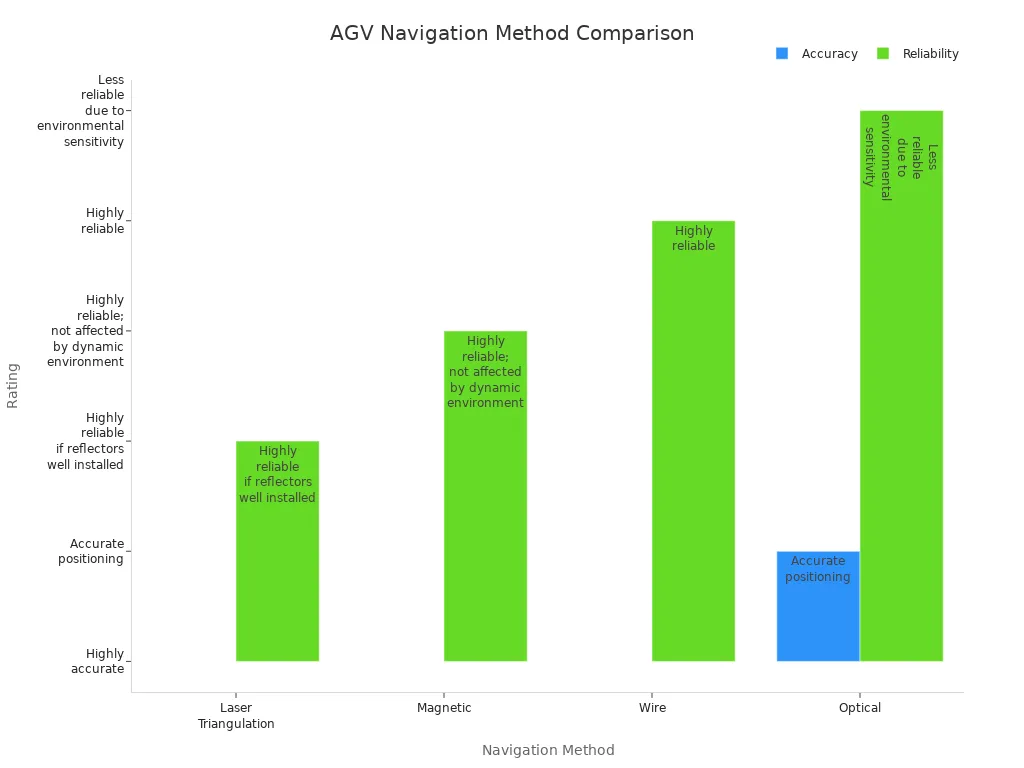

Technologia nawigacji określa, w jaki sposób AGV przechodzą przez Twój obiekt. Możesz wybrać spośród kilku metod, każda z unikalnymi mocnymi stronami i ograniczeniami. Poniższa tabela porównuje popularne systemy nawigacyjne:

Metoda nawigacji |

Dokładność |

Niezawodność |

Kluczowe zalety |

Kluczowe wady |

|---|---|---|---|---|

Triangulacja laserowa (lidar z odbłyśnikami) |

Bardzo dokładne |

Wysoce niezawodne, jeśli reflektory są dobrze zainstalowane |

Drogi cyfrowe umożliwiają elastyczne zarządzanie flotą; Wysoka dokładność |

Instalacja odbłyśników jest czasochłonna i kosztowna; Układ reflektora krytyczny |

Magnetyczne (pole elektromagnetyczne, pasek magnetyczny) |

Bardzo dokładne |

Wysoce niezawodne; Dynamiczne zmiany środowiska nie wpływają |

Ukryty przewodnik (elektromagnetyczny); stosunkowo niski koszt (pasek magnetyczny) |

Trudne i destrukcyjne do instalacji lub zmiany ścieżek; paski magnetyczne podatne na uszkodzenie i wymagają konserwacji |

Przewody (wbudowane przewody) |

Bardzo dokładne |

Wysoce niezawodne |

Prosta i niezawodna zasada nawigacji |

Instalacja jest destrukcyjna i kosztowna; Zmiany ścieżki wymagają ponownego układania przewodów |

Optyczne (wytyczne widzenia, kod 2D) |

Dokładne pozycjonowanie |

Mniej niezawodne ze względu na wrażliwość na środowisko |

Elastyczny i łatwy w instalacji; Brak zmian infrastruktury |

Dotknięte oświetleniem, teksturą podłoża i warunkami środowiskowymi; wymaga regularnej konserwacji kodów |

Laserowe i magnetyczne metody nawigacji zapewniają wysoką dokładność i niezawodność, co czyni je idealnymi dla ASR i zautomatyzowanych systemów pojazdów z przewodnikiem ze stałymi trasami. Systemy optyczne oferują elastyczność, ale mogą wymagać większej konserwacji.

Możesz dostosować AGV, aby spełniały swoje unikalne wymagania dotyczące obiektu. Opcje dostosowywania obejmują:

Specjalistyczne oprzyrządowanie, takie jak wyciągi nożycowe, rotatory lub gramofonie do unikalnego obsługi materiałów.

Technologie nawigacyjne, w tym systemy laserowe, magnetyczne lub pod kontrolą wizji.

Regulowane pojemności i rozmiary AGV pasują do twojego przepływu pracy.

Funkcje specyficzne dla branży, takie jak kompatybilność z pomieszczenia czystego lub zabezpieczenie eksplozji.

Integracja z ASR, produkcją lub systemami zarządzania montażem do operacji zsynchronizowanych.

Ulepszone funkcje bezpieczeństwa, w tym unikanie kolizji, przystanki awaryjne i lampki ostrzegawcze.

Przyjazne interfejsy w celu uproszczenia szkolenia operatora.

Zaawansowane technologie, takie jak AI, integracja IIOT i ekologiczne opcje mocy.

Wskazówka: niestandardowe AGV pomagają zmaksymalizować wydajność, bezpieczeństwo i wydajność, dostosowując się do środowiska i celów operacyjnych.

Koncentrując się na odpowiednich typach AGV, metodach nawigacyjnych i dostosowywaniu, upewniasz się, że zautomatyzowane systemy pojazdów przewodniczych zapewniają niezawodną wydajność i wspieranie ciągłego doskonalenia w Twoim obiekcie.

Musisz dostosować swój obiekt do wspierania ruchu i wydajności AGV. Zacznij od utworzenia pasów nawigacyjnych dostosowanych do systemu wskazówek AGV. Oddziel trasy AGV od wózków widłowych i innych ścieżek sprzętu, aby zapobiec zderzeniom i korku. Rozważ szybkość i zwrotność każdego AGV podczas planowania układu. Uaktualnij swój plan piętra, aby zoptymalizować wydajność AGV i zminimalizować wąskie gardła. Wyznacz strefy operacyjne, w których AGV mogą pracować wyłącznie, zmniejszając zakłócenia innych pojazdów. Ustanowienie baz domowych lub miejsc parkingowych dla AGV, utrzymując te przestrzenie z palet i pojemników. Kroki te pomagają utrzymać wyraźną ścieżkę dla AGVS i wspierać bezpieczne, niezawodne operacje.

Twórz pasy nawigacyjne dla AGV w oparciu o technologię wskazówek.

Oddzielić trasy AGV od innego sprzętu.

Wyznacz strefy operacyjne i bazy domowe.

Uaktualnij plany pięter w zakresie prędkości AGV i manewrowalności.

Oznaczanie ścieżek jest niezbędne do prowadzenia AGV i zapewnienia bezpieczeństwa. Wybierz odpowiedni rodzaj taśmy podłogowej dla swojego systemu nawigacji AGV i środowiska obiektu. Opcje obejmują winyl w kolorze stałym dla widoczności, taśmę magnetyczną do nawigacji opartej na czujnikach i taśmę wykończeniową Matte dla trwałości. Użyj kodowania kolorów do oddzielenia ruchu ludzkiego i pojazdu i zdefiniowania wyraźnych granic ścieżek. Regularnie sprawdzaj i czyszczą oznaczone ścieżki, aby zapobiec zakłóceniu czujników AGV. Niezwłocznie wymień uszkodzone sekcje taśmy, aby zachować dokładność nawigacji. Rozwiąż problemy z routingiem poprzez sprawdzanie dostępności i odświeżających linków ścieżki. Zarządzaj skrzyżowaniami, tworząc obszary kontrolne, aby uniknąć impasów i konfliktów ruchu.

Wybierz odpowiednią taśmę podłogową do nawigacji AGV.

Użyj kodowania kolorów do identyfikacji bezpieczeństwa i trasy.

Sprawdź i utrzymuj oznaczone ścieżki.

Kontroluj ruch na skrzyżowaniach.

Wskazówka: Oznaczenia bezpieczeństwa i wyraźne definicje ścieżki pomagają zapobiegać wypadkom i wspierać wydajny ruch AGV.

Ustanowienie stref bezpieczeństwa chroni zarówno pracowników, jak i AGV. Klasyfikuj strefy robocze AGV na podstawie obecności urządzeń bezpieczeństwa. Strefy operacyjne wymagają co najmniej 0,5 metra urządzeń do prześwitu i aktywnych urządzeń bezpieczeństwa. Strefy zagrożenia wymagają ograniczeń prędkości i słyszalnych ostrzeżeń. Ograniczone strefy ograniczają dostęp do przeszkolonego personelu i wymagają urządzeń awaryjnych. Zaznacz wszystkie strefy oznaczeniami podłogowymi, znakami i światłami, aby uniknąć zamieszania. Uwzględnij trasy ucieczki, aby pracownicy mogli bezpiecznie opuścić przejścia. Wyposaż AGV w widzialne oświetlenie, takie jak jasnoniebieskie diody LED, aby ostrzegać pracowników. Przed rozpoczęciem operacji przeszkolij całego personelu w zakresie bezpieczeństwa AGV i przeprowadzić ostateczny audyt. Środki te zapewniają wyraźną ścieżkę i bezpieczne współistnienie AGV i ludzi.

Klasyfikuj strefy robocze: obsługa, zagrożenie, ograniczone, ograniczone i przenoszenie obciążenia.

Oznacz strefy z oznaczeniami bezpieczeństwa i znakami.

Zapewnij trasy ucieczki i widoczne oświetlenie AGV.

Przed wprowadzeniem personelu i bezpieczeństwa audytu.

Musisz podłączyć zautomatyzowane systemy pojazdów z przewodnikiem za pomocą platform zarządzania magazynami (WMS) i platformami planowania zasobów przedsiębiorstwa (ERP). Ta integracja pozwala wysyłać instrukcje do każdego AGV, takie jak lokalizacje zadań, polecenia wyboru i umieszczania oraz planowanie. Większość AGV opiera się na interfejsach API w zakresie komunikacji z tymi systemami, umożliwiając koordynację w czasie rzeczywistym i skuteczne zarządzanie zadaniami. Możesz napotkać wyzwania, ponieważ wielu dostawców AGV nie oferuje głębokiej integracji z WMS, ERP lub systemami wykonania produkcyjnego (MES). Dystrybutorzy sprzętu i typowe producenci OEM często zapewniają roboty i oprogramowanie do zarządzania flotą, ale nie mają pełnej integracji systemu. OEM pełnometrażowych zapewniają kompleksowe rozwiązania, ale mogą być sztywne i kosztowne. Rozwiązania oprogramowania Middleware wypełniają te luki, umożliwiając bezproblemową komunikację między systemami AGV, ASR i systemami korporacyjnymi. Oprogramowanie pośrednie obsługuje również skalowalność, dzięki czemu możesz dodać więcej AGV bez poważnych zmian infrastruktury.

Wskazówka: Użyj oprogramowania pośredniego do synchronizacji ruchów materiałów z harmonogramami kontroli zapasów i harmonogramów produkcji, optymalizując operacje magazynowe.

Musisz zapewnić płynny przepływ danych między systemami AGV, robotami i systemami magazynowymi. Niezgodność protokołu interfejsu, taka jak MODBUS/TCP w porównaniu z OPC UA, może zakłócać synchronizację danych. Integracja z WMS i MES umożliwia automatyczne przydział zadań, planowanie ścieżek w czasie rzeczywistym i operacje robota współpracy. Powinieneś zdefiniować szczegółowe dane projektowe dla wszystkich ruchów magazynowych pod kontrolą AGV, w tym objętości przychodzące i wychodzące, ruchy surowców i uzupełniania. Zatwierdzenia projektowe wielorodzinne pomagają sprostać złożonym wyzwaniom integracji i uniknąć kosztownych zakłóceń. Zgłaszaj i zgłoś dane przestojów, aby szybko zidentyfikować i rozwiązywać problemy operacyjne.

Ochrona systemów i danych jest niezbędna podczas integracji AGV. Middleware zarządza dostępem do danych i kontroli w czasie rzeczywistym między AGV i systemami korporacyjnymi, zapewniając integralność danych i bezpieczeństwo. Musisz zabezpieczyć kanały komunikacji i ograniczyć dostęp do autoryzowanego personelu. Regularnie aktualizuj oprogramowanie i monitoruj aktywność systemową, aby zapobiec nieautoryzowanemu dostępowi. Integracja AGV z zautomatyzowanymi systemami przechowywania i pobierania, linii przenośników i innych robotów wymaga silnej kompatybilności i precyzyjnej transmisji poleceń sterowania. Te kroki pomagają utrzymać wydajne, bezpieczne i inteligentne operacje w Twoim obiekcie.

Instalowanie i testowanie AGV w twoim obiekcie wymaga starannego planowania i dbałości o szczegóły. Musisz upewnić się, że zautomatyzowane pojazdy z przewodnikiem działały sprawnie, integrują się z istniejącymi systemami i zapewnić niezawodną wydajność od pierwszego dnia. W tej sekcji prowadzi Cię przez niezbędne kroki konfiguracji, testowania pilotażowego i rozwiązywania problemów.

Powinieneś zacząć od przygotowania obiektu i infrastruktury dla AGV. Wykonaj następujące kroki, aby zapewnić pomyślną konfigurację:

Zbierz informacje i oceń infrastrukturę

Oceń swoją obecną konfigurację IT. Sprawdź systemy zarządzania magazynem, sieci bezprzewodowe i interfejsy systemowe. Ta ocena pomaga wybrać odpowiednie zautomatyzowane pojazdy z przewodnikiem i zidentyfikować wszelkie ulepszenia potrzebne do sprawnego działania.

Zdefiniuj swoje procesy

mapuj wszystkie procesy operacyjne. Użyj symulacji w czasie rzeczywistym lub układów CAD, aby planować trasy podróży, nieruchomości pojazdu i stacje ładowania. Ten krok zapewnia bezproblemowo AGVS w twoim przepływie pracy.

Przygotuj się do

instalacji implementacji i testuj oprogramowanie AGV. Program Master Computers i interfejsy PLC. Przygotuj środowisko fizyczne, instalując okablowanie elektryczne, jednostki sygnałowe i odblaski nawigacyjne. Te preparaty stanowią solidne podstawy dla twoich AGV.

Instalacja i integracja na miejscu

trenuj swoich operatorów i kluczowych użytkowników w zakresie działania AGV, bezpieczeństwa i rozwiązywania problemów. Przeprowadź testy funkcjonalności i dostosuj ścieżki podróży. Zintegruj AGV z technologią przenośników i innymi zautomatyzowanymi systemami, aby zapewnić płynny przepływ materiału.

Rozpoczęcie operacji

Rozpocznij fazę uruchamiania od pomocy uruchamiania. Zajmij się obawami operatora i przeprowadzaj oceny jakości. Ta faza pomaga wcześnie złapać i rozwiązać problemy.

Wskazówka: Planowanie bieżącej konserwacji i wsparcia. Niezawodne wsparcie 24/7 zapewnia ciągłe działanie AGV i minimalizuje przestoje.

Testowanie pilotażowe pomaga potwierdzić wydajność i niezawodność AGVS przed wdrożeniem na pełną skalę. Powinieneś:

Uruchom wstępne testy, aby sprawdzić dokładność nawigacji i wykrywanie przeszkód.

Test komunikacja między AGVS a systemami zarządzania magazynami.

Monitoruj sposób interakcji AGV z innymi zautomatyzowanymi systemami, takimi jak przenośniki lub jednostki pamięci.

Oceń czas realizacji zadań, wydajność trasy i użycie baterii.

Zbieraj informacje zwrotne od operatorów i w razie potrzeby dostosuj przepływy pracy.

Strukturalna faza pilotażowa pozwala zidentyfikować i naprawić problemy, zanim wpłyną one na twoje działalność. Użyj oprogramowania do zarządzania telematyką i flotą, aby śledzić wydajność AGV i zebrać statystyki użytkowania.

Obszar testowy |

Co sprawdzić |

Dlaczego to ma znaczenie |

|---|---|---|

Dokładność nawigacji |

Ścieżka, unikanie przeszkód |

Zapobiega zderzeń i opóźnień |

Komunikacja systemowa |

Wymiana danych z WMS i innymi systemami |

Zapewnia płynne wykonanie zadań |

Wykonanie zadania |

Prędkość, obciążenie, żywotność baterii |

Potwierdza wydajność operacyjną |

Informacje zwrotne operatora |

Łatwość użytkowania, bezpieczeństwo, integracja przepływu pracy |

Poprawia akceptację użytkownika |

Uwaga: Projektuj wymagania testowalne i zastosowanie trybu awarii i analizy efektów (FMEA) w celu przewidywania potencjalnych awarii. Takie podejście pomaga zapobiegać wadom przed ich wystąpieniem.

Podczas instalacji i testowania możesz napotkać wyzwania. Skuteczne rozwiązywanie problemów zapewnia, że Twoje AGV zapewniają spójne wyniki. Wspólne strategie obejmują:

Sprawdzanie definicji ścieżek w celu rozwiązania błędów nawigacyjnych lub nieosiągalnych miejsc docelowych.

Korzystanie z narzędzi do wizualizacji dostępności routingu do wykrywania przerwy w linkach ścieżki.

Tworzenie specjalnych typów akumulacji dla skrzyżowań w pobliżu w celu zarządzania obszarami kontroli.

Wyłączanie akumulacji w złożonych skrzyżowaniach i dostosowanie czasu obszarze kontroli, aby zapobiec konfliktom ruchu.

Monitorowanie w czasie rzeczywistym za pomocą oprogramowania Fleet Manager lub systemów SCADA w celu szybkiego wykrywania i rozwiązywania problemów.

Śledzenie statystyk użytkowania w celu zidentyfikowania powtarzających się błędów i oceny wydajności systemu.

Modyfikowanie projektów w celu dodania lub dostosowania tras pojazdów i wybierania/upuszczania lokalizacji w miarę zmiany potrzeb.

Planowanie regularnych konserwacji komponentów AGV, takich jak koła i czujniki.

Wskazówka: Zaplanuj przyszłą ekspansję, wybierając platformy zarządzania flotą wielokrotności. Takie podejście zmniejsza złożoność i ryzyko, gdy skalujesz flotę AGV.

Postępując zgodnie z tymi krokami, upewniasz się, że zautomatyzowane pojazdy przewodnie integrują się płynnie z Twoim obiektem. Dokładna konfiguracja, dokładne testowanie pilotażowe i proaktywne rozwiązywanie problemów pomagają osiągnąć niezawodne, wydajne i bezpieczne operacje AGV.

Potrzebujesz solidnego programu szkoleniowego, aby zapewnić bezpieczną i wydajną działalność AGV. Dostosuj swoje szkolenie do różnych ról, takich jak nadzorcy systemów, bezpośredni operatorzy i ludzie, którzy dzielą obszar roboczy. Obejmuj niezbędne tematy, takie jak procedury operacyjne, diagnostyka, rozwiązywanie problemów i użycie interfejsu oprogramowania. Woarding i orientacja pomaga nowym pracownikom zrozumieć zaawansowane obsługę materiałów i AGV. Praktyczne sesje, w tym symulacje lub prawdziwe zażywanie maszyn, budują pewność siebie i umiejętności praktyczne. Silne szkolenie w zakresie bezpieczeństwa powinno dotyczyć identyfikacji zagrożenia, oceny ryzyka, odpowiedniego stosowania środków ochrony ochrony ochrony osobowniejszej, reakcji awaryjnej i bezpiecznej działalności AGV. Regularne kursy odświeżające i kontrole bezpieczeństwa są na bieżąco. Szkolenie dostarczane przez OEM zapewnia dokładne instrukcje dotyczące określonych AGV. Zmierz skuteczność szkolenia, śledząc zatrzymanie wiedzy, wydajność w miejscu pracy i zmniejszenie incydentów bezpieczeństwa.

Wskazówka: Wspieraj kulturę ciągłego uczenia się i dzielenia się wiedzą, aby Twój zespół był zaangażowany i informowany.

Podczas pracy z AGVS należy postępować zgodnie z surowymi protokołami bezpieczeństwa. Zacznij od przestrzegania standardów OSHA i ANSI/ITSDF. Zaznacz zagrożenie i strefy ograniczone wyraźnie znakami, paskami i światłami. Szkolić wszystkich personelu, aby rozpoznać te strefy i zrozumieć ryzyko. Użyj alarmów słyszalnych i wizualnych w martwych zakątkach, aby ostrzec ludzi o zbliżających się AGV. Zachowaj minimalne prześwity ścieżki przewodnika, takie jak 0,5 metra po obu stronach, aby zapobiec zderzeniom. Tylko upoważniony personel powinien wykonywać konserwację lub naprawy, zawsze przestrzegając wytycznych producenta. Wyposaż AGVS w systemy unikania kolizji 360 °, przyciski zatrzymania awaryjnego i czujniki oceny bezpieczeństwa. Funkcje te pomagają zapobiegać wypadkom i zapewnić niezawodne działanie. Zachęcaj do bezpiecznych praktyk, takich jak zachowanie czujności, utrzymywanie bezpiecznych odległości i nigdy nie nadmiernie zastępowanie urządzeń bezpieczeństwa.

Możesz zoptymalizować współpracę między AGV i ludzkimi pracownikami, wykorzystując zaawansowaną technologię i jasną komunikację. AGV wykorzystują czujniki 360 ° do wykrywania przeszkód i zatrzymywania się, gdy ludzie są zbyt blisko, umożliwiając bezpieczną interakcję. Wymiana danych w czasie rzeczywistym obsługuje dynamiczne planowanie trasy i optymalizację przepływu pracy. Ludzie pracownicy wnoszą zdolność adaptacyjną i podejmowanie decyzji, podczas gdy AGV radzą sobie z powtarzającymi się i wymagającymi fizycznie zadaniami. To partnerstwo zmniejsza ryzyko zmęczenia i obrażeń. Systemy współpracy, takie jak przepływy pracy z towarami do osoby, poprawia wydajność i dokładność. Integracja AGV z innymi robotami i systemami magazynowymi tworzy zrównoważone operacje i mądrzejsze przepływy pracy. Przewidywanie ruchu człowieka za pomocą harmonogramów i danych lokalizacji w czasie rzeczywistym pozwala AGVS dostosowywać trasy, dalsze zwiększenie bezpieczeństwa i wydajności.

Powinieneś zbliżyć się do fazy GO-Live z starannym planowaniem i stopniowym skalowaniem. Zacznij od instalacji i integracji na miejscu. Zmierz środowisko nawigacyjne, uzupełnij integrację sieci i przetestuj wszystkie systemy. Szkolić swoich pracowników w zakresie działania i bezpieczeństwa AGV. Dostosuj AGV podczas pracy na żywo, testując trasy i korygując wszelkie odchylenia.

Rozpocznij fazę uruchamiania od pomocy uruchamiania dla twoich operatorów. Zapewnij szkolenie w miejscu pracy i rozwiązaj wszelkie obawy. Zapewnij płynną interakcję między personelem i AGV. Wypełnij tę fazę oceną jakości zautomatyzowanego systemu.

Po uruchomieniu utrzymuj ciągłe wsparcie. Zaoferuj 24/7 infolinii obsadzonej przez ekspertów AGV, zdalne rozwiązywanie problemów i naprawy na miejscu w razie potrzeby. To wsparcie zapewnia niezawodne systemy i minimalizuje przestoje.

Musisz uważnie monitorować wydajność AGV po uruchomieniu. Produkcja systemów wykonania (MES) zapewniają widoczność w czasie rzeczywistym w lokalizacjach pojazdów, postępu zadań, poziomach baterii i statusu konserwacji.

Platformy MES pozwalają interweniować, przekierować zadania i dostosować priorytety oparte na danych na żywo. Systemy zarządzania flotą (FMS) i systemy sterowania robotami (RCS) koordynują zadania, trasy i dane czujników w celu optymalizacji operacji floty.

Możesz użyć pulpitów nawigacyjnych do śledzenia ulepszeń wydajności, prędkości transportu, czasu na biegu jałowym i zarządzania baterią. Normy komunikacyjne, takie jak VDA 5050, OPC UA i MQTT, zapewniają bezpieczną wymianę danych między systemami.

Wskazówka: Użyj internetowych narzędzi do wizualizacji do monitorowania AGV i robotów w czasie rzeczywistym, pomagając szybko wykryć problemy i płynnie utrzymać operacje.

Powinieneś skupić się na ciągłym doskonaleniu, aby zmaksymalizować wydajność i wydajność. Opracuj standardową pracę dla obsługi materiałów i stwórz przewidywalne trasy dla AGV. Standaryzuj procesy, definiuj role i utrzymuj obszary uporządkowane.

Symuluj trasy AGV za pomocą wózków załogowych przed pełnym wdrożeniem, aby zmniejszyć zakłócenia. Zintegruj AGV z systemami ERP i MES, aby synchronizować produkcję i uzyskać informacje zwrotne w czasie rzeczywistym.

Uaktualnij technologie nawigacji, aby umożliwić elastyczne zmiany trasy i zminimalizować zmiany infrastruktury. Regularnie przejrzyj dane dotyczące wydajności i dostosuj przepływy pracy, aby poprawić wydajność.

Uwaga: Ciągłe doskonalenie zapewnia systemy dostosowujące się do zmieniających się potrzeb i zapewniają długoterminową wartość.

Możesz osiągnąć trwałe korzyści, postępując zgodnie z ustrukturyzowanym podejściem do wdrażania AGV. Zacznij od oceny gotowości obiektu, planowania przepływów pracy i zaangażowania swojego zespołu. AGV zapewniają takie świadczenia, jak ulepszone samopoczucie pracowników, niezawodne operacje i zwiększona dokładność zapasów. Obiekty zgłaszają niskie potrzeby konserwacyjne, stabilne koszty i zwiększoną wydajność automatyzacji.

Pamiętaj, że bieżące zaangażowanie personelu i ciągłe doskonalenie pomagają zmaksymalizować korzyści z AGV. Nadszedł czas, aby ocenić twoją gotowość i odblokować pełne korzyści AGV w twoim obiekcie.

Zautomatyzowane pojazdy z przewodnikiem podążają za ustalonymi trasami za pomocą czujników lub markerów. Pojazdy autonomiczne używają zaawansowanej nawigacji i mogą dostosować się do zmieniających się środowisk. Używasz pojazdów AGV do przewidywalnych zadań. Autonomiczne wózki widłowe i roboty obsługują dynamiczne operacje.

Możesz podłączyć zautomatyzowane pojazdy z przewodnikiem do WMS lub ERP za pomocą interfejsów API lub oprogramowania pośredniego. Pojazdy AGV udostępniają dane z pojazdami autonomicznymi i autonomicznymi wózkami widłowymi. Integracja poprawia zarządzanie zadaniami i dokładność zapasów.

Musisz szkolić personel, oznaczać strefy bezpieczeństwa i korzystać z systemów unikania kolizji. Zautomatyzowane pojazdy z przewodnikiem i pojazdy AGV wymagają regularnej konserwacji. Autonomiczne pojazdy i autonomiczne wózki widłowe wymagają przycisków zatrzymania awaryjnego i świateł ostrzegawczych.

Wybierasz zautomatyzowane pojazdy z przewodnikiem na podstawie wielkości obciążenia, złożoności trasy i potrzeb przepływu pracy. Autonomiczne wózki widłowe najlepiej działają na elastyczne zadania. Pojazdy AGV pasują do stałych tras. Pojazdy autonomiczne oferują zaawansowaną nawigację dla zmieniających się środowisk.

Regularnie kontrolujesz czujniki, koła i baterie. Pojazdy AGV potrzebują aktualizacji oprogramowania i kontroli bezpieczeństwa. Autonomiczne pojazdy i autonomiczne wózki widłowe wymagają diagnostyki i kalibracji. Konserwacja zapobiegawcza zmniejsza przestoje i poprawia niezawodność.